Este complemento oferece um fluxo de trabalho específico para simulações CFD de cilindros, que envolve inputs mínimos, pré-processamento simplificado e recursos de pós-processamento automatizados, todos construídos em torno de uma geração de malha totalmente automatizada, que baseia em uma abordagem de mapeamento morfológico.

Ele é composto por modelos reconhecidamente robustos (spray, liquid film, ignição, combustão, emissões) e recursos de exploração de design incorporados, ele ajuda você a realizar simulações CFD de forma produtiva, permitindo prever numericamente o próximo design de motor mais eficiente e mais potente.

Simcenter STAR-CCM+ In-Cylinder Solution

Atualmente, se fala muito sobre a eletrificação de motores automotivos. Mas a realidade é que o motor de combustão interna não desaparecerá tão cedo e será um item básico na motorização nas próximas décadas.

O impulso para reduzir o tamanho do motor de combustão interna e a integração em plataformas de motores híbridos apresentam muitos novos desafios para o desenvolvimento de motores que só podem ser superados usando simulação CFD extensivamente.

A In-Cylinder Solution, complemento do Simcenter STAR-CCM+, permite que você execute simulações CFD precisas de motores de cilindros facilmente. As configurações padrão e o output de pós-processamento criados automaticamente visam dar ao engenheiro um “início rápido”: você não precisa ser um especialista em CFD para configurar e executar uma das simulações CFD mais desafiadoras do mercado!

Benefícios e recursos da solução Simcenter STAR-CCM+ In-Cylinder

- Configuração simples: configure uma simulação de motor em minutos

- Malha automatizada: morph & map cuida dos componentes móveis

- Fluxo frio: maximize a massa de ar aprisionada

- Movimento de carga: melhore a mistura de ar induzido e combustível injetado

- Combustão, detonação e emissões: maximize a eficiência da combustão, minimize as emissões prejudiciais

- Transferência de calor conjugada: otimize o gerenciamento térmico com análise de trem de força acoplada

- Fluxo de trabalho/pós-processamento: aumente a produtividade com inputs mínimos e processos simplificados

- Exploração de design automatizada: otimize automaticamente o desempenho do motor

- Validação: excelente correlação com dados experimentais

Configuração de problema simples

Ao executar o complemento In-Cylinder Solution, é aberta uma interface mínima que mostra apenas os inputs necessários para configurar uma simulação in-cylinder, apresentando um fluxo de trabalho de cima para baixo: você começa no topo e desce por vários níveis.

Não é preciso ser um usuário especialista do Simcenter STAR-CCM+ para configurar e executar simulações in-cylinder usando este complemento, pois ele usa um fluxo de trabalho específico do aplicativo e uma interface simplificada.

No entanto, usuários especialistas podem usar essas simulações in-cylinder como ponto de partida para executar simulações de mecanismo multifísica mais complicadas que exploram toda a gama de recursos de simulação do Simcenter STAR-CCM+.

O Simcenter STAR-CCM+ In-Cylinder Solution foi desenvolvido especificamente para tornar a configuração rápida e fácil e deixar tempo para o analista gastar na engenharia da solução em vez de configurar o problema com muitos quilômetros de mouse e cliques de botão.

Desde a configuração rápida de injetores multifuros típicos, que podem ser facilmente personalizados para direcionamento de pulverização, até a seleção rápida de combustíveis e a configuração automática de outputs comuns de pós-processamento, como gráficos de penetração de líquido e vapor e rastreamento de massa de combustível, o complemento foi projetado e desenvolvido para facilitar a configuração da simulação e permitir que os engenheiros obtenham o máximo valor do processo de simulação.

Malha automatizada

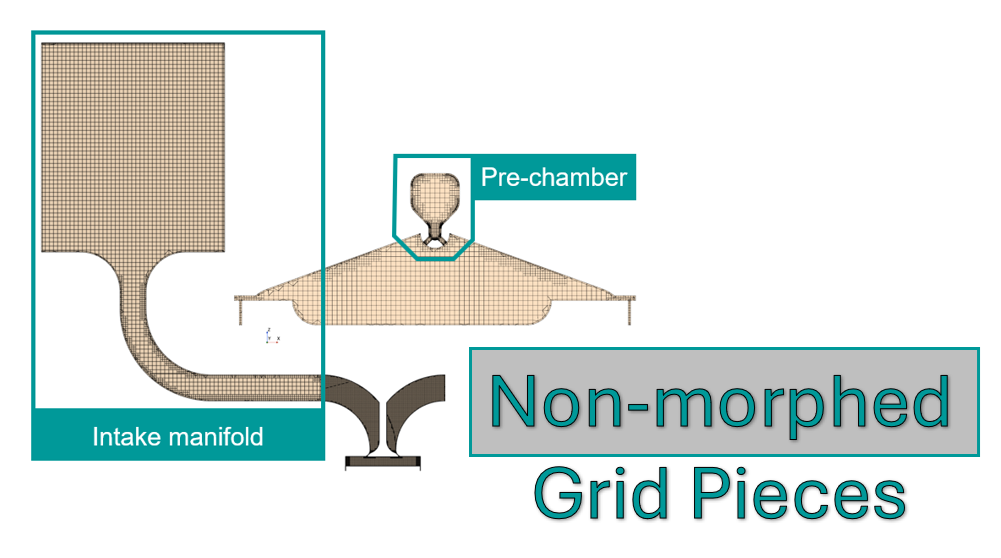

O complemento In-Cylinder Solution emprega um driver de simulação para executar um processo de movimento de malha transitório. Você só precisa criar uma única malha inicial, composta de células aparadas e camadas de prisma para captar recursos de fluxo da camada limite.

Todo o movimento da malha é automaticamente cuidado pelo código, que transforma e mapeia automaticamente a grade para levar em conta o movimento do pistão e das válvulas. A ferramenta realiza verificações de qualidade na malha conforme ela se transforma, criando automaticamente uma malha nova e sem distorção quando necessário e mapeando os resultados da simulação nela.

A malha é refinada automaticamente em áreas críticas de acordo com as melhores práticas: ao redor da válvula, da sede da válvula, da garganta da válvula, até as portas e ao redor da folga da junta. Isso é realizado automaticamente para cada simulação e não requer nenhuma intervenção manual do usuário.

Por outro lado, os usuários têm controle total sobre a configuração da malha e podem adicionar regiões adicionais de refinamento, por exemplo, ao redor de uma vela de ignição, conforme determinado pelo escopo de suas análises.

A abordagem de morph-map empregada foi amplamente testada e é altamente conservadora de massa para todas as aplicações práticas.

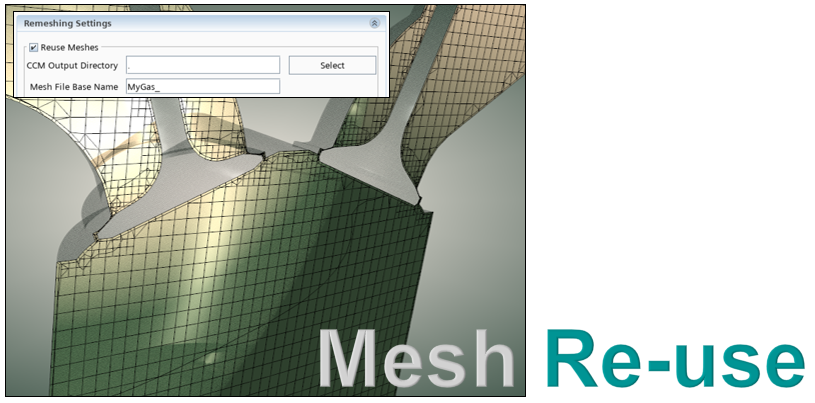

Reutilização de malha

A ferramenta permite reutilizar malhas geradas e armazenadas. Isso efetivamente elimina o tempo de geração de malha no segundo ciclo do motor em diante, útil em estudos LES onde muitos ciclos precisam ser simulados para capturar com precisão a variabilidade de ciclo para ciclo.

Cada estação de malha no ciclo é salva como um arquivo com extensão .CCM em um diretório de saída pré-especificado e o CA no nome do arquivo atua como o identificador de malha.

Essa abordagem é benéfica em estudos LES, onde um número maior de ciclos do motor precisa ser simulado para capturar com precisão a variabilidade de ciclo para ciclo.

Fluxo Frio

Uma simulação In-Cylinder está entre as simulações CFD mais complexas de se executar.

A combinação de fluxos de alta velocidade, movimento de malha que requer um nível extremamente alto de conservação de massa e escalas de tempo muito pequenas (frações de um grau de ângulo de manivela normalmente precisam de passos de tempo na ordem de 1E-6 [s]) significa que muito trabalho é feito na configuração, e os números devem ser cuidadosamente selecionados para realizar execuções estáveis com tempos de resposta razoáveis.

Isso é antes mesmo de começar a sobrepor modelos físicos complexos ao incluir injeção de combustível líquido, por exemplo, spray lagrangiano, interação gota-parede, fluid film de parede e combustão, por exemplo, ignição, propagação de chama, formação de emissões, detonação.

Por esse motivo, muitas simulações realizadas no início do processo de desenvolvimento são concentradas no chamado fluxo frio. Isso envolve modelar o processo transitório do fluxo de ar no cilindro, normalmente com o objetivo de maximizar a massa de ar aprisionada e examinar o movimento em massa – redemoinho e queda – que esse fluxo induz.

Frequentemente, também observamos a evolução da turbulência para entender melhor o potencial de mistura de combustível e ar e, especificamente em motores com ignição por faísca, quais são os níveis de turbulência ao redor da vela de ignição no momento pretendido de ignição/início da combustão.

Movimento de carga/Preparação de mistura

O Simcenter STAR-CCM+ conta com recursos para configurar e executar simulações de movimento de carga. Isso se baseia em nossos recursos anteriores de fluxo frio, incluindo a configuração de injeção de combustível líquido e a modelagem do processo de mistura resultante.

As simulações de movimento de carga permitem que os fabricantes de motores melhorem a qualidade da combustão, controlando a mistura de ar induzido com combustível injetado, identificando e retificando regiões de mistura rica ou pobre, especialmente em partes críticas do ciclo, como quando o pistão se aproxima do PMS e durante a ignição por faísca.

Este último é importante nos projetos de injeção direta de hoje, nos quais a injeção de combustível diretamente no cilindro impacta muito o fluxo em massa e o nível de turbulência – o insight fornecido pela simulação é mais importante do que nunca.

Outro papel crítico que uma simulação de movimento de carga geralmente desempenha é a avaliação da formação potencial de emissões prejudiciais.

Idealmente queremos atingir uma mistura de alta qualidade de combustível e ar, especialmente desafiadora em sistemas de injeção direta, nos quais, em pontos de operação de alta carga, há injeção de combustível durante grandes partes do ciclo do motor.

A simulação nos diz não apenas onde temos bolsas de carga pobres e ricas, mas quão rápido o combustível líquido está evaporando, quanto está impactando nas superfícies do cilindro e se está formando películas ou poças nessas superfícies.

Tudo isso atua como indicações da magnitude da formação de emissões prejudiciais que, a menos que de alguma forma mitigada, precisará ser “limpa” a jusante do motor usando dispositivos caros de pós-tratamento na linha de exaustão.

Ao longo dos anos, os OEMs desenvolveram grandes bancos de dados para diretrizes de projeto baseadas puramente no movimento da carga, usando apenas o movimento em massa dentro do cilindro, métricas de qualidade da mistura de combustível e ar e níveis de turbulência ao redor da vela de ignição que lhes dizem se a combustão será boa ou não, economizando um tempo valioso de engenharia, especialmente nos estágios iniciais do projeto de um sistema de combustão.

Uma grande variedade de modelos de quebra, impacto de parede de gotículas, bem como de liquid film fornecem o conjunto de ferramentas necessário para que os usuários tenham sucesso neste tipo de simulação, antes de realizar estudos de combustão mais avançados.

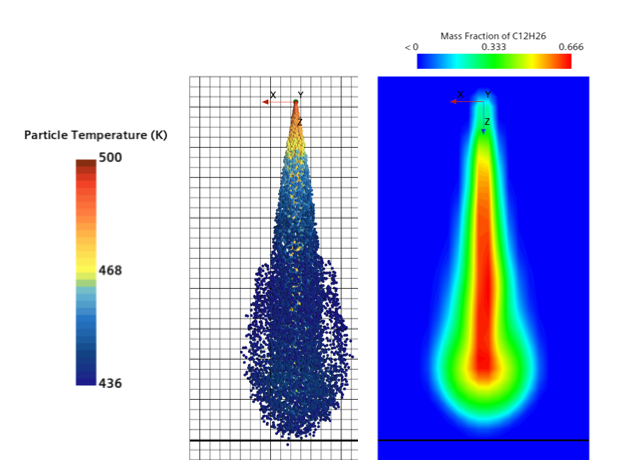

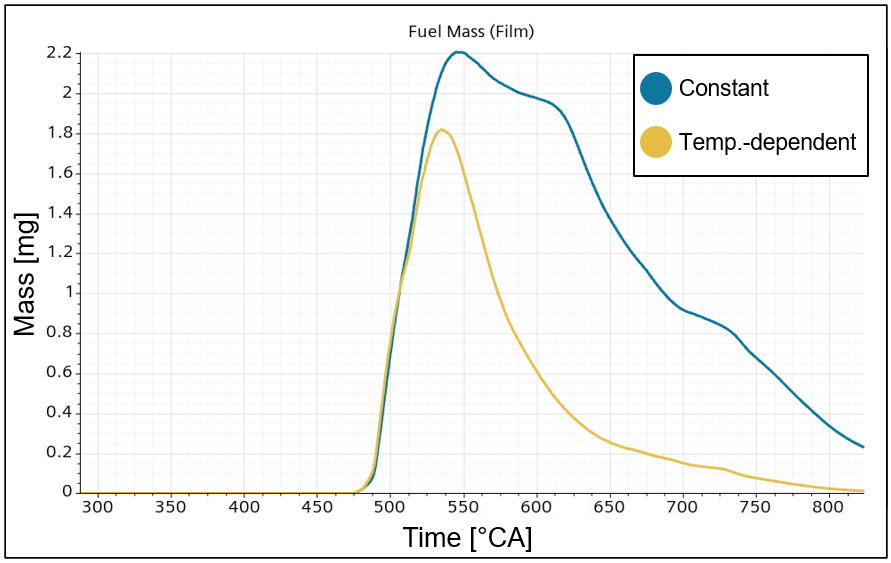

Além disso, as propriedades dependentes da temperatura aplicadas por padrão nas versões 2210 ou mais recentes do STAR-CCM+ reduzem significativamente a interação manual:

No que diz respeito à alta fidelidade na simulação de pulverizações de combustível, adotar propriedades constantes está longe de ser suficiente.

O peso para o usuário, no entanto, de alternar manualmente as propriedades da fase Lagrangiana para valores dependentes da temperatura é bastante alto. Usando a solução Simcenter STAR-CCM+ In-Cylinder, esta etapa é automatizada ao fazer uso de dados armazenados em um banco de dados, sendo enviados com o software.

O benefício se torna mais aparente em gráficos como o da esquerda.

Capturar a preparação da mistura com precisão é de extrema importância para ter a mistura correta de combustível e ar antes de prosseguir para os estágios de combustão no cilindro.

A massa de combustível é representada aqui com propriedades constantes versus dependentes da temperatura.

Combustão, Detonação e Emissões

A solução Simcenter STAR-CCM+ In-Cylinder oferece recursos de combustão, por exemplo, ECFM-3Z e ECFM-CLEH, um modelo de ignição avançado (ISSIM) e padrão, modelos de detonação (Tabulated Kinetic Ignition – TKI), complementados por modelos de emissão, como CO, NORA NOx e modelos de emissão de fuligem, por exemplo, Soot Sectional Method.

Com três lançamentos por ano, a SIEMENS está aumentando continuamente a amplitude de recursos com mais opções de modelos de combustão de alta classe e submodelos para capturar detonação e prever emissões.

O crescente interesse na modelagem de combustíveis alternativos/não-carbono sendo o fator determinante, todos os modelos de combustão oferecidos no código são totalmente compatíveis com qualquer combustível do tipo CxHyOzNw, como hidrogênio (H2) e amônia (NH3).

Em pontos operacionais e condições de pressão/temperatura mais extremos, certas suposições que eram válidas anteriormente, como a lei dos gases ideais, podem não ser mais válidas.

Para ficar do lado seguro, o gás real usando o modelo Redlich-Kwong, oferecido na ferramenta, ajuda os usuários a prever com precisão os efeitos que a lei dos gases ideais não consegue, como forças de Van der Waals, efeitos termodinâmicos de compressibilidade e não equilíbrio e capacidade térmica específica variável.

Para gerar informações úteis sobre o projeto da câmara de combustão sem depender de um modelo detalhado, o modelo Specified Burn Rate (Wiebe) pode ser empregado, especificando a taxa de queima por meio de um fator de forma junto com a duração da combustão.

A abordagem também pode ser usada para gerar condições de contorno de transferência de calor para uso em uma análise CHT do motor.

O gráfico mostra uma curva de pressão do cilindro de um motor diesel industrial de 4 tempos.

Aqui, a aplicação do modelo de gás real melhora a previsão da pressão do cilindro para uma condição de operação de carga parcial e total, com a pressão de pico mais próxima dos dados de teste.

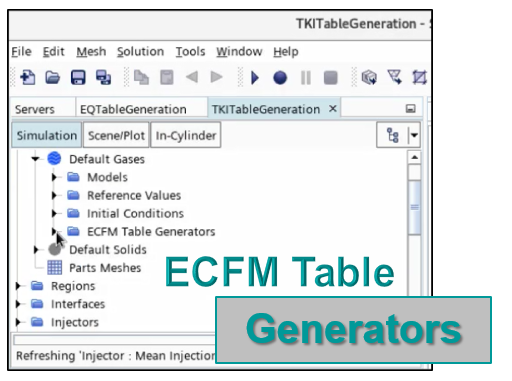

Modelar combustão e emissões em alguns casos requer bibliotecas de química pré-tabulada.

Em vez de gerá-las usando DARS ou ferramentas de terceiros – ou fazer uso de tabelas para combustíveis padrão disponíveis no Centro de Suporte – os usuários agora podem aproveitar os geradores de tabelas ECFM, nas versões 2210 ou mais recentes: a capacidade de gerar tabelas para (i) velocidade da chama laminar, (ii) detonação do motor, (iii) fuligem, (iv) equilíbrio, este último necessário em simulações com o modelo de combustão ECFM-CLEH.

Isso fornece flexibilidade adicional ao remover a dependência de ferramentas externas.

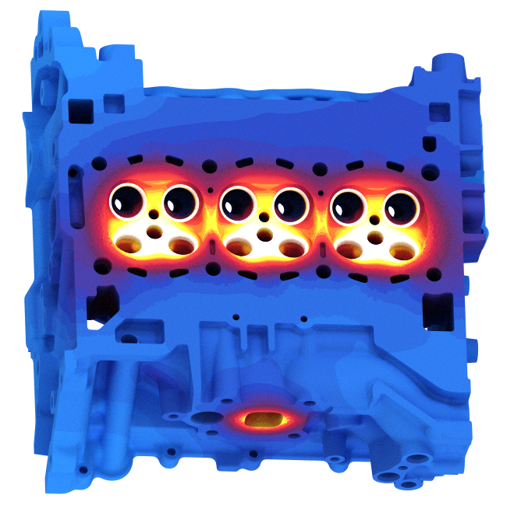

Transferência de Calor Conjugada (CHT)

Indo além das simulações padrão, com redução de tamanho para eficiência nos projetos de motores atuais, o gerenciamento térmico eficaz é crítico.

Projetos que atingem níveis máximos de eficiência térmica sem exceder os limites de projeto térmico são estudados usando simulações de transferência de calor conjugada de motor completo.

A solução Simcenter STAR-CCM+ In-Cylinder também fornece um ambiente de usuário único para simular o lado fluido e sólido, ou seja, os modelos CHT no cilindro e no motor.

A troca de condições de contorno de transferência de calor entre os dois modelos, bem como a capacidade de automatizar o fluxo de trabalho, são pontos que podem ser realizados de maneira direta:

Os usuários contam com uma maneira automatizada de calcular e exportar dados de transferência de calor de limite médios de ciclo (coeficientes de transferência de calor espacial médios e temperaturas de referência), o que, por sua vez, permitirá que as condições de limite térmico sejam aplicadas em uma análise CHT de motor subsequente.

O fluxo de trabalho, portanto, se torna significativamente mais simplificado e eficiente.

Tradicionalmente, a abordagem no cilindro/CHT exigia o uso de vários pacotes CFD. Diferentes formatos de arquivo necessários e mapeamento de dados entre pacotes de software sempre representaram desafios operacionais.

Agora que a análise CHT acoplada no cilindro/motor pode ser realizada inteiramente no Simcenter STAR-CCM+, o processo geral é bastante simplificado e permite a automação do ciclo de simulação combinado por meio de scripts JAVA.

Fluxo de trabalho/pós-processamento

O fluxo de trabalho específico do Simcenter STAR-CCM+ In-Cylinder Solution requer entradas mínimas do usuário, diminuindo assim os tempos de resposta gerais.

Várias funcionalidades permitem um pré e pós-processamento contínuo de simulações em cilindro. Apenas um pequeno subconjunto delas é descrito aqui.

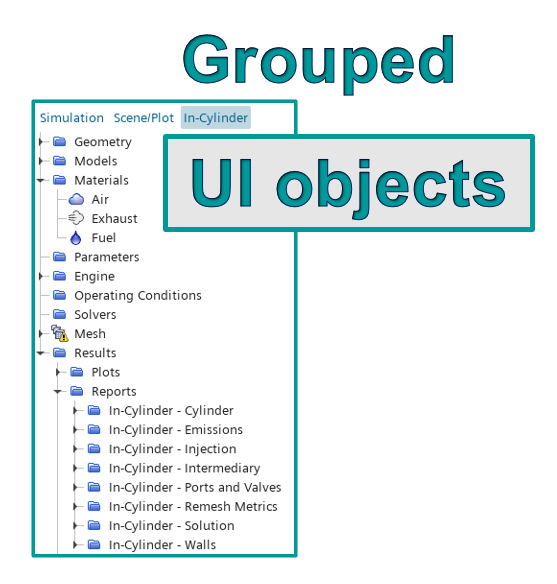

O complemento apresenta aos usuários uma lista agrupada de objetos de IU, diminuindo as “milhas de rolagem do mouse” para encontrar o objeto de interesse.

O uso de subpastas permite a categorização com base na parte do domínio (cilindro, portas/válvulas) ou natureza (malha, solução, física). O benefício disso será ainda mais aparente em casos de vários cilindros, planejados para serem incorporados em versões futuras.

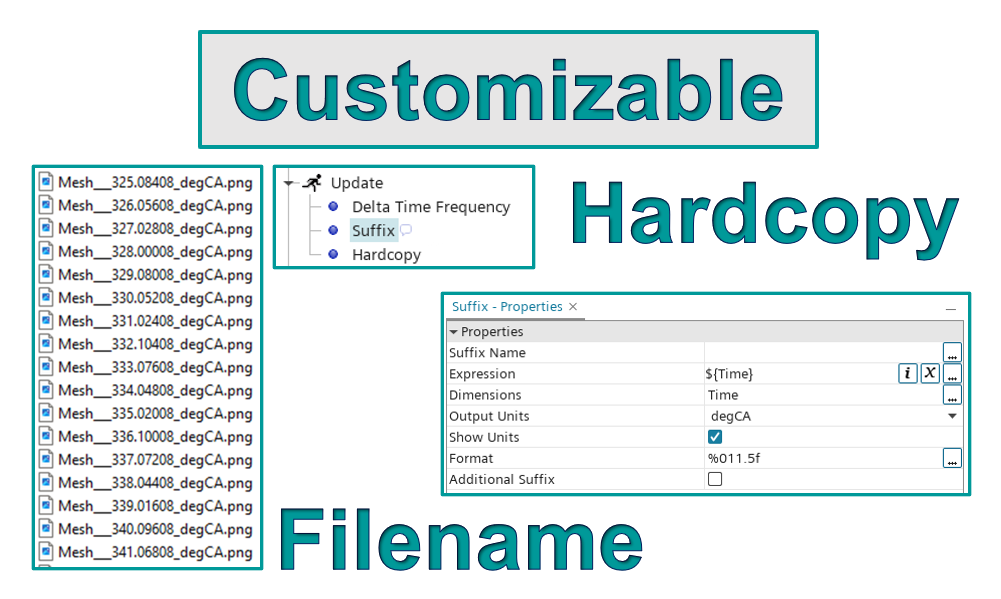

A geração/exportação de cópias impressas de plotagem e cena, a capacidade que permite aos usuários personalizar totalmente o nome do arquivo, resulta em uma lista de arquivos já em ordem cronológica, com °CA/degCA como um indicador direto.

Portanto, a lista também pode ser usada para geração de vídeo sem conversão manual de nomes de arquivos de imagem.

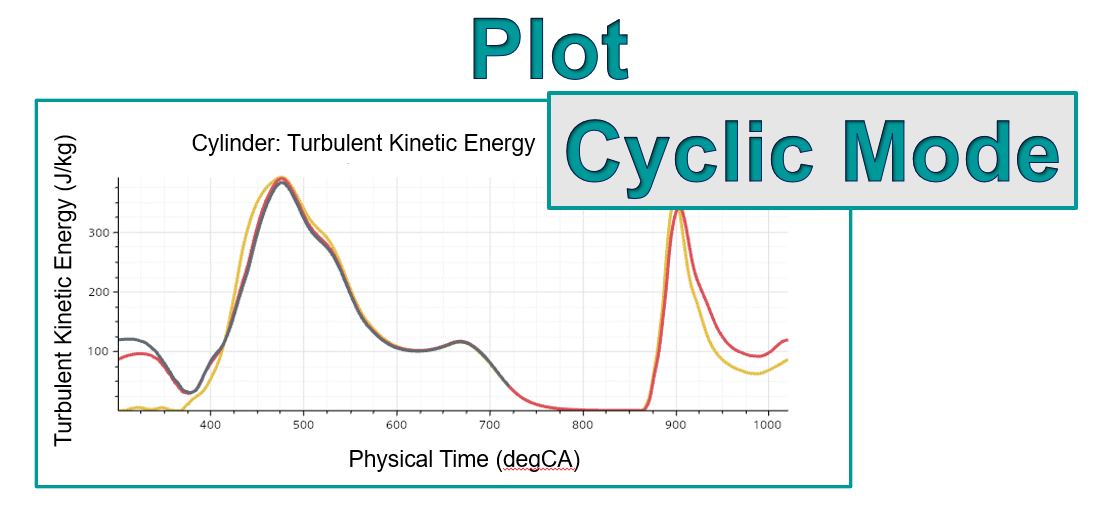

Outra funcionalidade útil, o Modo Cíclico de plotagens, permite visualizar dados em um padrão cíclico, particularmente útil em análises dentro do cilindro.

Aproveitar o recurso permite que os usuários do complemento comparem os ciclos do motor plotando as curvas 2D (X-Y) correspondentes uma sobre a outra, destacando as diferenças imediatamente; ou seja, sem nenhuma forma de interação manual, já que o modo é ativo por padrão em todas as plotagens relevantes.

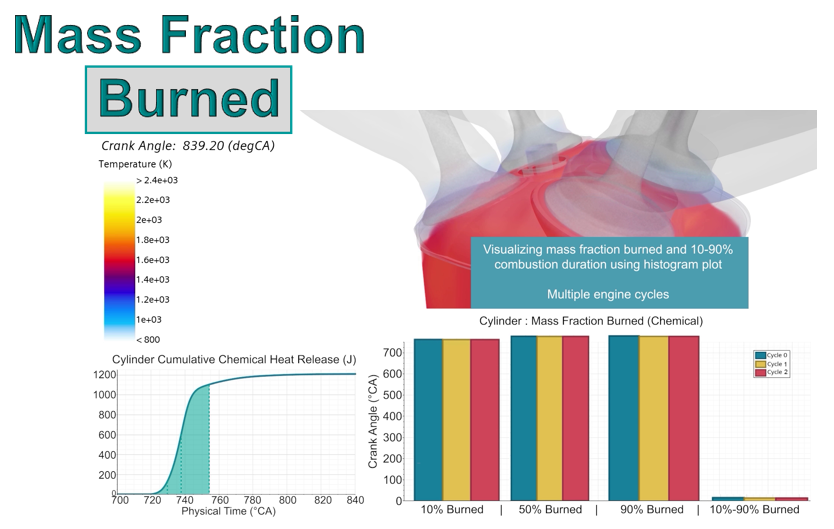

Finalmente, com outro recurso de pós-processamento útil e introduzido recentemente, a visualização de taxas de liberação de calor integradas, fração de massa queimada (MFB) 10-50 ou 90%, bem como a duração da combustão, está a zero cliques de distância, levando a produtividade para o próximo nível.

Pare de exportar curvas de liberação de calor e realizar cálculos tediosos manualmente, em planilhas, para avaliar o desempenho do projeto do seu motor. Todos os objetos de árvore necessários para avaliar essas quantidades são gerados automaticamente.

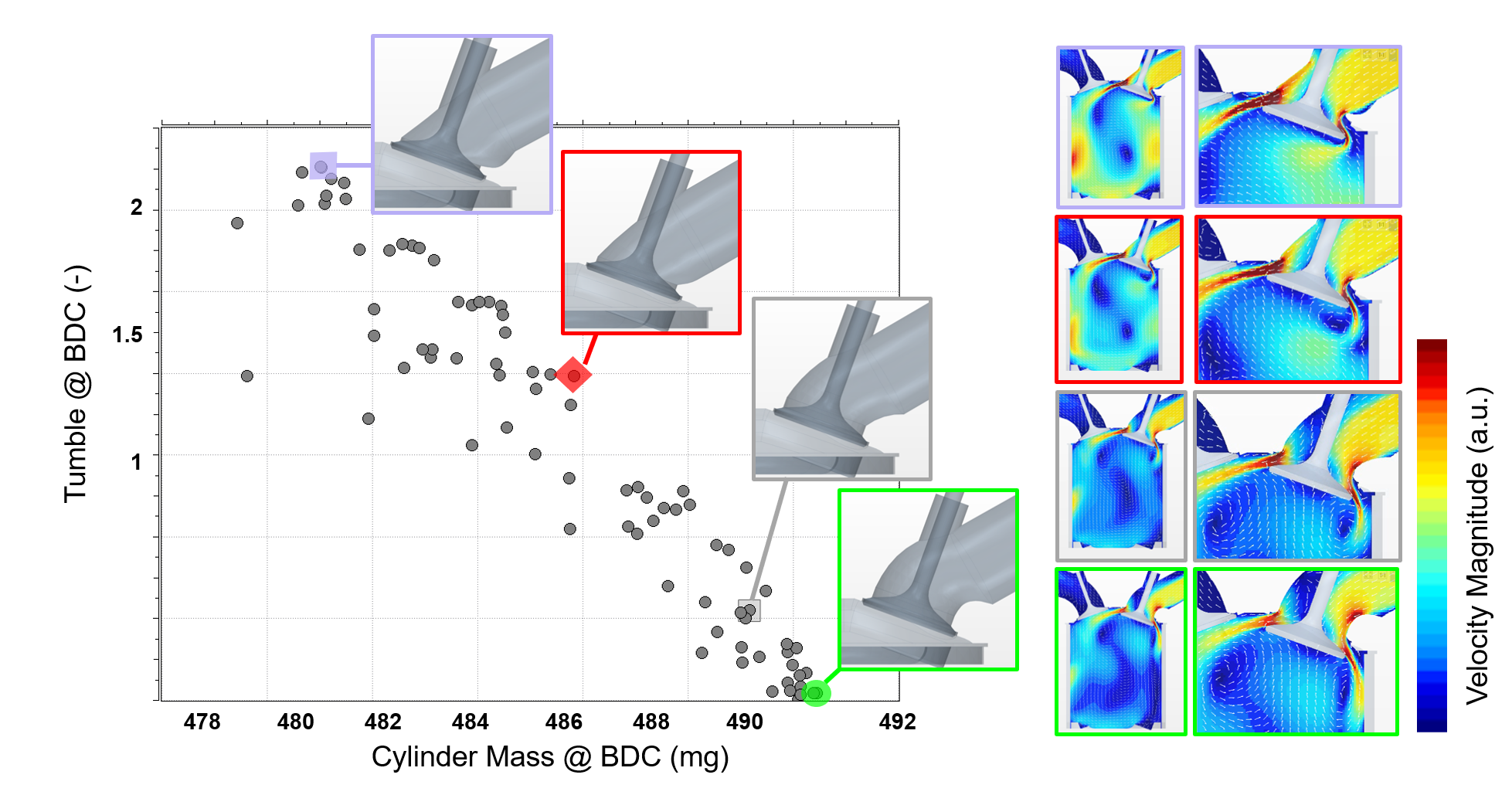

Exploração de projeto automatizada

Liberando o poder do Simcenter STAR-CCM+ como uma plataforma, com a ferramenta incorporada Design Manager, os usuários podem aproveitar os recursos de automação, escalabilidade e flexibilidade da plataforma para executar estudos de projeto de forma fácil e rápida, a fim de otimizar seus mecanismos para a próxima geração.

Além disso, como o complemento In-Cylinder Solution cria automaticamente um modelo paramétrico, você está a apenas alguns cliques do mouse de varrer facilmente várias condições operacionais para entender o movimento em massa e a turbulência em diferentes velocidades e cargas.

Uma troca de geometrias também foi introduzida, permitindo a configuração fácil de estudos de variação de projeto geométrico e a reutilização da configuração de simulação existente em outra geometria.

Validação contra experimentos

Tanto a In-Cylinder Solution quanto o Simcenter STAR-CCM+ foram extensivamente validados para simulações de motores, usando projetos de motores proprietários e de domínio público.

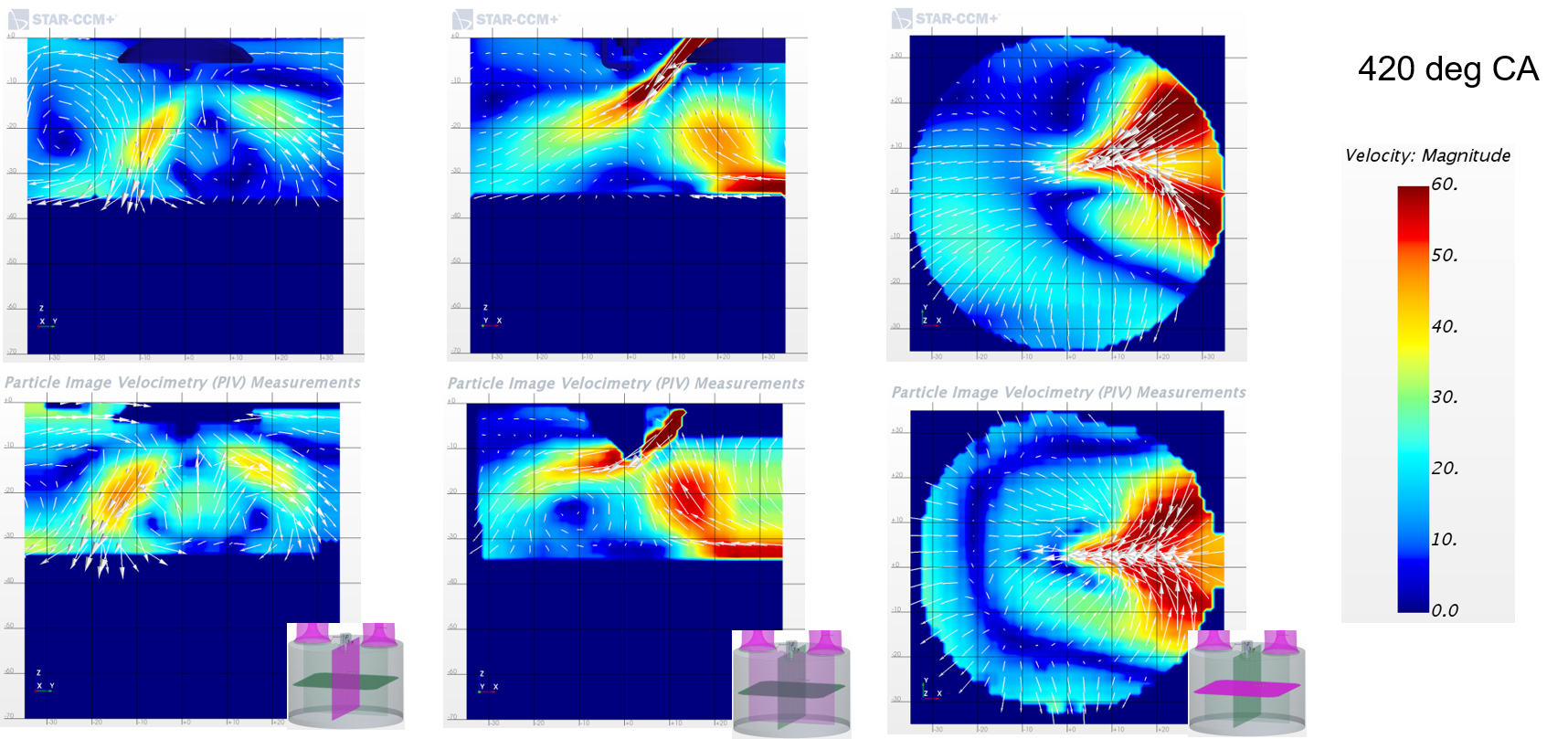

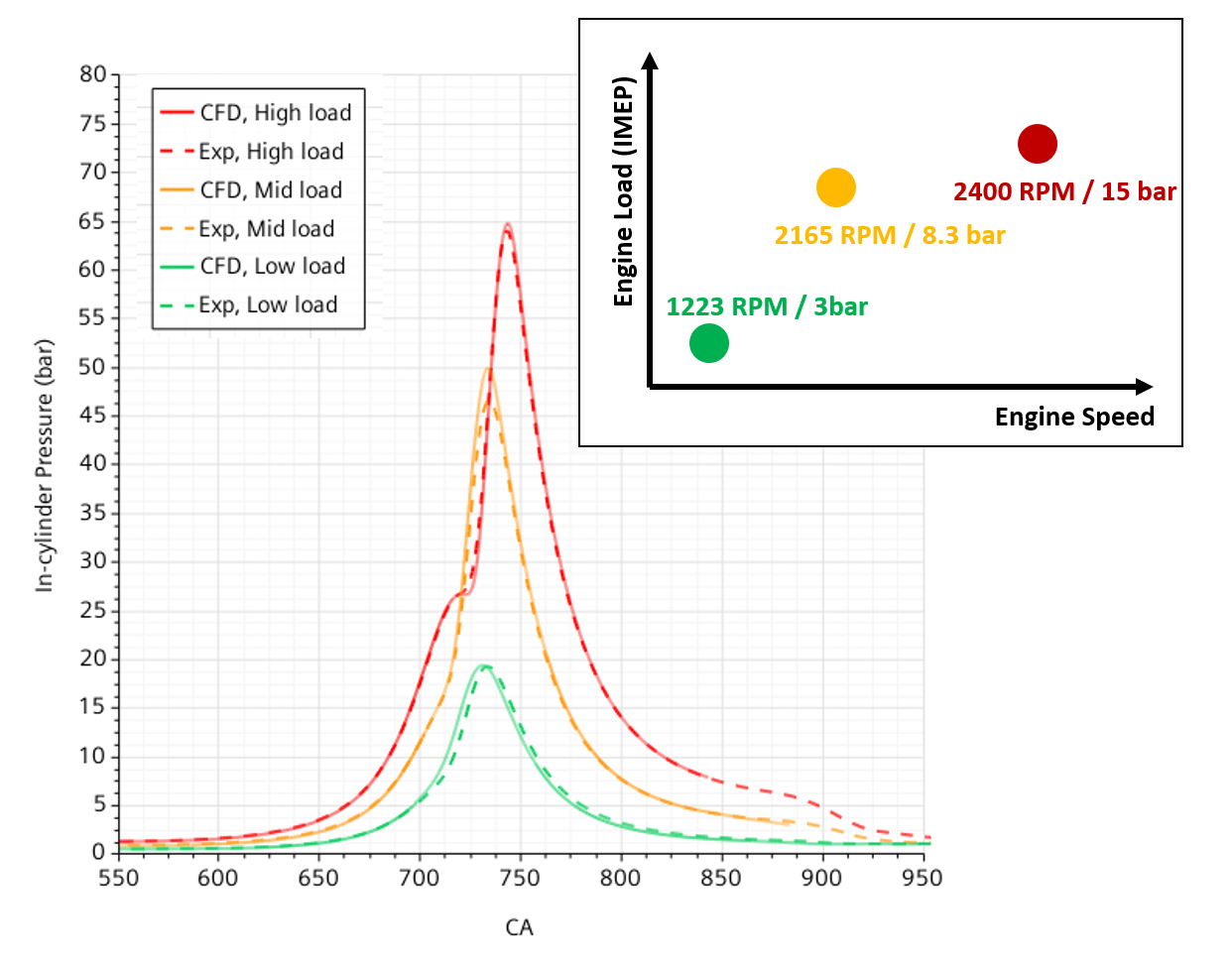

Um exemplo é nossa validação do Motor de Combustão Interna Óptica da Câmara de Combustão Transparente III (TCC-III) da Universidade de Michigan, que é um motor de ignição por faísca de 2 válvulas, 4 tempos e uma câmara de combustão em formato de panqueca (pancake combustion chamber).

Os resultados demonstram excelente correlação com variáveis termodinâmicas globais, incluindo massa aprisionada do cilindro, pressão e temperatura e, em comparação com a visualização do equipamento experimental, as principais características do campo de fluxo também são bem capturadas.

Outro estudo de validação detalhado foi conduzido com o departamento de Pesquisa e desenvolvimento da Daimler AG, provando excelente correlação entre medições PIV de alta velocidade/alta resolução e previsões do Simcenter STAR-CCM+ em uma configuração de motor GDI de última geração.

Comprometido com o mercado de motores

A Siemens Digital Industries Software é dedicada ao mercado de simulação de motores, reconhecendo que os motores de combustão interna estão aqui para ficar e que somente a simulação avançada pode fornecer os motores mais limpos e eficientes que a sociedade merece.

Quer aplicar a simulação CFD na sua indústria? Fale com a JL Engenharia & Software.

SIEMENS Digital Industries Software – Where today meets tomorrow!